MEB电池工厂的智能物流探索

动力电池已经成为各大车企的重点发展领域,动力电池工厂的物流规划与建设也颇受关注。一汽-大众佛山MEB电池工厂为全球高压电池领域的佼佼者,本文结合生产工艺布局、物流需求等特点,对佛山MEB电池工厂物流整体布局与规划、关键环节的智能化物流系统、物流数字化设计等进行了全面介绍。

李甘霖 王发明 李秀璋 周松 肖骁 | 一汽-大众汽车有限公司

前言

动力电池是新能源汽车的动力来源,是整车中最重要的系统,也是区别于传统燃油汽车的标志性部件,目前动力电池的成本占新能源整车成本的30%~40%。动力电池长期被认为是推动新能源汽车发展的关键部件,也是新能源汽车的核心市场竞争力。

伴随中国新能源市场的快速发展,动力电池已经成为各大车企的重点发展领域,动力电池工厂建设也成为重头戏。动力电池自重大,且结构比较复杂,主要由电池包和电池壳体组成,电池包由多个电芯模组构成,每个模组又由几个到十几个不等的电芯组成。在动力电池工厂建设中,动力电池重量大、结构复杂、稳定性和安全性要求极高等特性,对工厂的生产工艺和物流过程提出一定的新要求和挑战。

例如,生产工艺方面,动力总成技术密集,需要使用高精度的设备和工艺保障生产和质量安全。在物流方面,汽车动力电池重量大,体积大,且容易受损,需要稳定的存储和运输环境,如何实现自动化传送、仓储管理、库存管控、安全管理、质量管理等都是物流规划和建设中的重点课题。

近期,本文作者深入参观了佛山MEB电池工厂物流规划与建设,并对工厂物流整体规划建设布局及建设亮点等内容进行了总结分析。

1.

电池工厂概况

一汽-大众汽车有限公司(以下简称“一汽-大众”)成立于1991年2月6日,是由中国第一汽车股份有限公司、德国大众汽车股份公司、奥迪汽车股份公司和大众汽车(中国)投资有限公司合资经营的大型乘用车生产企业,经过31年的发展,现已拥有大众、奥迪、捷达三大品牌30余款产品。

随着新能源时代的到来,一汽-大众积极进行电动化布局,佛山工厂正是其MEB电动车生产基地,有着专门针对纯电汽车打造的MEB平台,灵活适配从紧凑型到厢型货车等多种车身类型。佛山MEB电池工厂正是诞生在这样一个具有强大电动车基因的大工厂之内,于2020年正式投产,在强大的物流配套之下,具备单班15万、双班30万个电池包的年产量,自动化率达到82%以上,属于全球高压电池领域的佼佼者。

2.

物流规划与布局

佛山MEB电池工厂综合生产及物料等要素,对工厂物流布局进行了统一规划。从产线来看,工厂建有一条先进的电池壳体焊装线和一条先进的电池包装配线,其中电池壳体焊装线建立在二层,电池包装配线建立在一层。

从工厂物料来看,动力电池的物料主要是看板件,根据物料体积区分为大件GLT和小件KLT两种,其中核心物料是电池模组,占据了动力电池主要的体积;而散件物料种类比较少,大约包括100多种型号。物料来源却比较丰富多样,包括通过进口来的CKD(全散装件)物料,长途取货、短途取货及自送等各物流模式运输而来的物料。

由于动力电池工厂坐落在电动汽车MEB平台工厂内,为节约面积,减少库存,降低物流成本,提高物流效率,工厂物流布局上充分结合产线布局和物料种类、来源等情况,综合双层空间,采取统一存储,分开缓存配送或直通工位等模式进行了整体布局,主要功能包括:物料需求管理、订货管理、零件发运及取货、物料库存管理、内物流配送、消耗管理、成品管理及返空管理。

MEB工厂电池壳体焊装线

MEB工厂电池包装配线

电池壳体自动上线

3.

物流作业流程

佛山MEB电池工厂的主要物流作业流程包括:分类订货、入厂、卸货、散件存储、厂内配送及成品存储和成品配送。具体如下:

1.分类订货。动力电池工厂通过联动主机厂整车生产计划进行物料订货,订货系统通过将整车计划上线车序进行物料拆分计算,联动生成电池物料订单计划,并向供应商精准订货。

2.零部件入厂。通过供应商自送或Milk-Run按时间窗取货等模式将零部件由供应商处运送到工厂,卡车到达工厂通过RFID进行车控管理,过车控后到达入口卸货。

3.存储/上线。入厂卸货后,进行检验,检验通过后,外地零件通过临近高架进行快速的随机存储;本地零件检验后直接进行分类投送,高架区旁设立有带辊道垂直升降机,可以将焊装线零件放置辊道,自动传送到二楼区域。对大型零件,如电池模组,则通过大量的AGV自动从辊道接取,并自动传送到装配使用工位。备货环节中,备货员通过设定的上线规则和路线,进行按需投货,其中GLT件一般由AGV进行运输配送,部分GLT大件会通过车载PC实时获取到上线任务,车载PC可按FIFO规则推荐库位。

4.成品发货。通过准时化系统获取到整车上线信息,并拆分到电池型号,并根据整车上线计划实时按顺序备货,利用自动化轨道对接,将约半吨重的电池自动传送至卡车,从而实现精准配送。

4.

智能化物流系统应用

佛山MEB电池工厂依据物流流程设计和物流布局特点,对一些关键物流作业环节投入各种自动化、智能化物流系统,实现高效、精益的物流作业,主要包括:

1.AGV+机器人

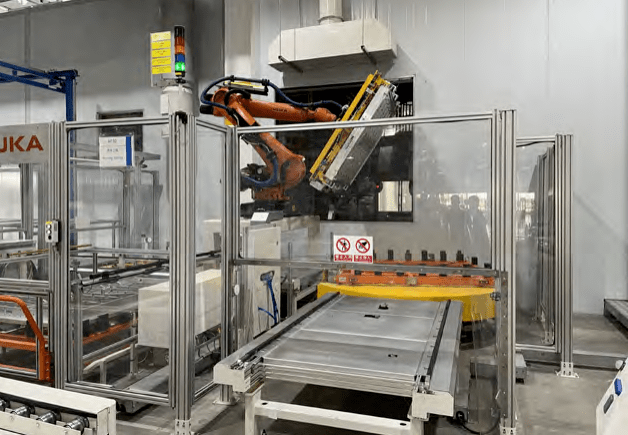

为确保上线效率,节约工厂物流通道面积,提高电池模组运输安全性,佛山MEB电池工厂投入了大量AGV,通过AGV自动从备货辊道区域接取电池模组,按路线配送到装配链入口,由机器人自动进行抓取,安全精准地放置到装配线自动传输链。

AGV搬运电池模组至装配线入口

2.随机高架存储

为优化面积,降低成本,电池工厂采取高架对外地零件进行缓存存储,高架采取随机存储的方式。当入口指示灯显示可“投货”状态时,上架员依据车载PC按“先进先出”推荐的高架库位进行匹配投货。

零部件高架存储

3.自动化传送链

由于电池重量大、不便搬运,且有较高安全需求,自动化传送链刚好可以解决这些需求,尤其是装车和卸货环节,通过传送链自动传送到卡车内部,到主机厂卸货时,同样对接自动化传送链,经传送链送至安装工位进行电池装配。

自动化传送链完成电池搬运及上线

4.辊道+升降机双层物流

电池工厂采取双层物流支撑上下两条生产线的布局,将升降机设置到离高架和入口较近的地方,可以将入口直送零件直接投放到轨道上,或从高架取出进行投放,再利用升降机自动联合控制,将货物传送到二层。

物流升降机将零部件自动运送至二楼

5.

数字化让物流更高效

佛山MEB电池工厂紧挨电动汽车MEB平台工厂总装车间,在信息流数字化设计上具有得天独厚的天然优势,通过信息流的数字化设计让订货更精准,让JIT配送模式、MilkRun集货运输模式下的运作更高效,为优化库存、提升效率、降低成本方面提供了极大助力。

1.订单需求自动运算无缝对接实现精准订货

以产线MES系统为基础,开发生产需求订单自动运算系统,通过系统连接实时获取整车FIS中整车在线订单数量,根据产线产能自动运算当天生产计划并下达产线,同时以此产线计划计算物料需求订单并向供应商发布。通过将电池工厂物料的需求计算过程和整车物料订货系统进行完全融合合并计算订货,可实现电池物料与整车计划的100%吻合订货,通过一套完整的集成系统,以提前锁定两周日订单,提前3天锁定本地时序订单为前提,当计算整车物料时,同时计算出各型号电池的需求,再通过BOM信息,同步计算出电池下级物料订单,做到精准联动,消除供应链牛鞭效应,大幅降低电池物料的安全库存,非核心物料可以做到小时级库存储备以消除在途风险。

2.JIT配送模式

采取与主机厂上线信号联动的准时化供货模式,在接收到固定循环量的电池需求后,卡车立马将满载的电池送至整车车间卸货口,以自动化传送链卸货给整车车间传送链,完成配送。JIT模式可以大幅减少电池车间的电池库存,从而大幅减少因电池体积大、重量高带来的成本与安全问题。

3.成本最优的MilkRun集货运输模式

动力电池工厂物料根据运输模式有本地集货、长途集货两种模式,通过物料订货系统进行合捆、积载的算法运算,得到Milk-Run集货路线,以最高可能地提高满载率,同时降低在库库存,运输上依据GPS定位功能,实现在途可视跟踪,监控异常,从而整体上保障过程精益可控。

6.

项目价值及优化方向

佛山MEB电池工厂物流整体布局和规划设计,使得动力电池工厂从物料到成品的物流管理过程非常高效精益,并且通过关键环节应用AGV+机器人、自动化传送链、辊道+升降机双层物流等智能化物流系统,以及数字化物流信息系统设计,节省了人工投入,大幅提升了物流作业效率,降低了整体物流成本,为动力电池工厂安全高效生产,以及主机厂动力电池的安全高效供应提供了强大助力。

佛山MEB电池工厂在高压电池领域是一个自动化率非常高的工厂,物流自动化程度也较高,但随着物流技术持续发展,动力电池工厂的物流过程仍然有进一步提升的空间。例如,在信息流上,可以利用数字化能力打造数据可视及全物流写实,还原真实物流场景,监控所有物流动态过程,从而实现数据分析、问题分析,继而持续改善。在实物流上,可以针对卸货和投货过程加大智能设备投入,如利用AGV或拣选链对货物进行自动投货,同时可以用无人叉车进行高架投货操作,从而在整体上实现更高的自动化率,优化更多人力,提高运作效率,让物流更安全。